刮板換熱器傳熱特性相關研究進展

在食品加工、制藥和化學行業,使用刮板式換熱器對黏稠或含顆粒料液(熱敏性)的快速加熱、瞬間冷卻是目前最理想的解決方案,刮板式換熱器最大優點是可以不斷地去除交換器內壁附近的物料,防止產生焦化膜,并可以顯著增加傳熱效率。刮板的運動可以防止物料沉積,還可以產生湍流,使熱量傳遞更加均勻。

自刮板式換熱器誕生以來,很多的學者圍繞刮板式換熱器加工各種產品和工藝條件的傳熱機制進行探索,顯然,理解刮板式換熱器中傳熱的基本原理將可以使它得到更好的設計和應用。Huggins[40]報道了刮擦對黏性液體傳熱系數的強烈影響,發現刮板增加了各種黏性流體的加熱和冷卻過程中的熱傳遞速率;Houlton[41]研究了Votator形式的刮板式換熱器中水的傳熱系數,發現總傳熱系數在2839~6530W/(m2·K),夾套側的膜傳熱系數從8517~23281W/(m2·K);Bolanowski等[42]使用刮板式換熱器測量了人造黃油、淀粉、雞蛋、豌豆、蘋果醬、牛奶等的總傳熱系數; Harriot系統地研究了刮板式換熱器中的總的傳熱系數,運用滲透理論對傳熱過程進行定量的分析[43],并于提出了修正算法[44];Lee等[45]詳細總結了刮板式換熱器中關于傳熱特性的數學模型。

3.1 滲透理論及其修正

滲透理論是用于描述刮板式換熱器中傳熱的最廣泛模型之一,在滲透理論應用過程中,忽略液體的對流,并且假設物料在傳熱壁處的滯留膜在刮板刮過之后立即完全與其他物料混合。Skelland [46]將滲透理論應用于刮板式換熱器的傳熱系數研究中,并得出了努塞爾數(Nu)的經驗關系,然而他沒有考慮流體流過刮板式換熱器的流速以及黏度對傳熱系數的影響。在實際應用中,滲透理論的另一個局限性是假定黏性液體完全混合,對于水或中等黏度的流體,該理論估算值有較好的精度,然而由于從壁面刮取的流體與環形空間中的高黏度流體不可能完全混合,因此高黏性流體的實際傳熱系數將小于滲透理論預測的值。

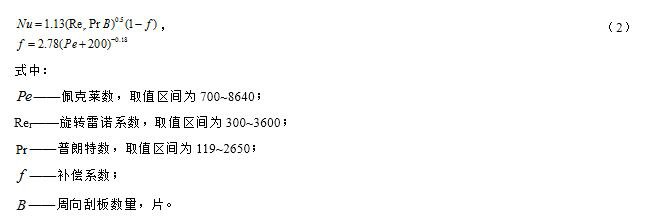

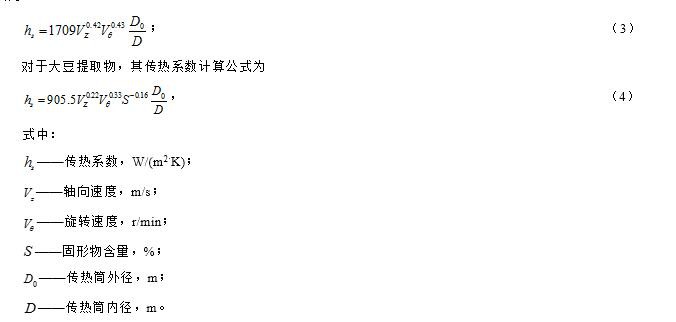

由于20世紀中期,大多數的研究都表明了刮板式換熱器中的傳熱系數存在從層流到湍流的過渡區域性,從而使得對其傳熱系數的研究變得更加復雜。例如,對于層流到湍流過渡區域的傳熱機制與滲透理論的假設不一致,因為滲透理論忽略了軸向流動效應、入口效應和周邊流體速度。Skelland等[47]利用維度分析來推導刮板式換熱器的傳熱系數的規律,他們考慮到旋轉效應、刮板數量以及流體物理特性等參數,并在湍流和層流過渡區域進行了試驗與分析,提出黏性液體的冷卻過程的傳熱系數計算式。

,

Trommelen等[25]認為,在兩次刮擦之間的時間內熱量的滲透之后是一段溫度均衡過程,導致壁上的溫度梯度更高。他們在研究泰勒渦流模型時,考慮到了從邊界層到大部分液體的對流徑向熱傳遞過程,并乘以小于1的系數,以補償邊界層中的不完全溫度均衡,徑向混合的影響以及軸向分散性對溫度的影響。他們的努塞爾數由通過經驗確定的校正因子并修正滲透理論表示:

隨后Cuevas等[48]開展了刮板式換熱器中水和大豆提取物的傳熱系數試驗研究,并將試驗得到的傳熱系數與按照Harriot[43]和Trommelen[25]提出的滲透理論計算公式得出的傳熱系數做比較,得出試驗確定的湍流狀態下的傳熱系數高于滲透理論公式確定的傳熱系數。之后他們利用Wilson威爾遜圖解法來確定傳熱系數,對于水,其傳熱系數計算公式為:

在該傳熱系數的模型下,處理流體中固體顆粒的存在影響了傳熱系數,高旋轉速度和軸向速度對傳熱系數具有顯著影響,然而后來有學者[37]研究得出,在超過一定旋轉速度后,旋轉速度對傳熱系數的影響并不顯著,在筆者的試驗研究中,也觀察到類似的現象。Boxtel等[49]發現水的總傳熱系數是旋轉速度的平方根的線性函數,然而對于黏性假塑性食品,傳熱系數與轉速呈線性比例;Miyashita等[50]發現高普朗特數流體的傳熱系數比Harriot提出的公式計算的值低,卻比Trommelen提出的公式計算的值高。

3.2 傳熱特性的試驗及數值研究

流體進入刮板式換熱器的速度、主軸轉速、刮板的數量及形狀以及向刮板式換熱器施加的流量(固定或可變)都是影響換熱器傳熱性能的因素。Sun等[51]采用有限元方法對二維穩態條件下的非牛頓冪律流體進行了流體力學和傳熱特性進行數值模擬,發現對于恒黏度流體,高剪切力產生高黏性加熱,最大溫度和熱通量接近刮板尖端。對于剪切稀化流體,在高剪切區降低了黏度,從而降低了局部黏性加熱和局部熱通量。熱遞減在高溫區起到降低黏性的作用,從而降低黏性加熱和壁面熱通量,最大溫度的位置取決于工藝參數的組合。

Lakhdar等[52]對水—乙醇混合液和蔗糖水溶液冷凍的刮板式換熱器進行了試驗,研究了產品類型和組成、流量、刮板轉速、刮板與壁面距離等參數對傳熱強度的影響,發現不同參數對水溶液凍結用刮板式換熱器內的傳熱有影響且刮板轉速和溶質濃度對換熱器內的傳熱影響較為顯著。秦貫豐等[53]測定了實驗室刮板式換熱器用于冷凍糖溶液時的傳熱系數,結果表明,有相變(結冰)的換熱系數是無相變的換熱系數的3~5倍。由于黏性摩擦產生的熱量導致高剪切帶局部溫度升高,黏度隨之降低,從而可能顯著改變溫度和速度分布,為此Yataghene等[54]從試驗和數值兩方面分析了牛頓流體和非牛頓流體由于黏性耗散而引起的溫度升高,利用Fluent軟件求解動量和能量方程,進行了包括黏性耗散在內的傳熱模擬,研究了冪律流變行為對剪切稀化液指數和稠度行為對黏性耗散的影響。另外,還對流體流動和傳熱耦合進行了數值模擬,對無相變冷卻過程的熱性能進行了詳細的研究,得出在有黏性加熱情況下,旋轉速度的增加顯著降低了冷卻過程的速度,在針對非牛頓流體的情況下,旋轉速度的增加提高了刮板式換熱器的熱效率。研究還表明,混合時間也對傳熱過程有較大的影響。Smith等[55]研究了具有溫度依賴性的牛頓流體在刮板式換熱器中的穩態非等溫流動,建立該種情況下的數學模型,得到流體的溫度和流動的精確解析解。

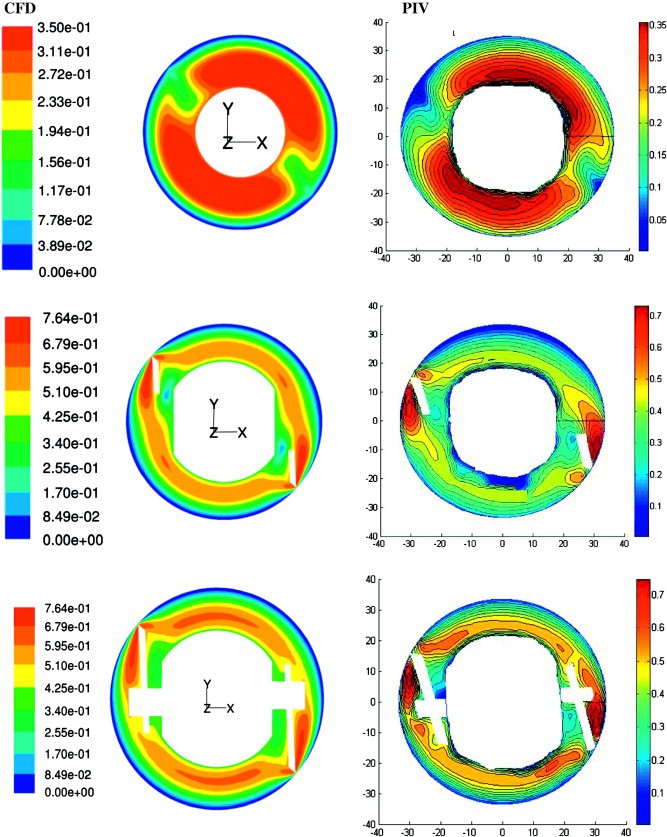

由于每種處理產品的特殊物理特性,因此很難將文獻中的數據遷移應用到其他刮板式換熱器當中。為了解決這個問題,Rainieri等[56]利用參數估計方法成功和穩健的估計了產品側努塞爾數和外部側傳熱系數的傳熱相關性。Bayareh等[57]研究了傳熱筒邊界條件以及刮板幾何形狀對換熱效率的影響,采用有限體積法(FVM)模擬了傾斜和垂直兩種刮板的繞流情況。提出了一種新型的刮板,以便提高湍流強度,獲得更大的傳熱速率和更高的效率。D’Addio[58]利用Gambit預處理軟件對一種用于高黏性非牛頓流體(榛子糊)加熱和冷卻的新型刮板結構的刮板式換熱器進行了幾何建模和網格生成,并利用Fluent軟件動參考系模型對其進行CFD數值模擬,估算了不同工藝參數(刮板轉速、流速和壁溫)的整體傳熱系數,發現冷卻時的傳熱系數比加熱時稍高,刮板轉速對換熱系數的影響遠大于流量對換熱系數的影響。

之前學者的工作大都集中在對刮板式換熱器的總傳熱系數的研究上,然而對于具有低軸向流速的流動狀態下,熱的軸向分散是顯著的,這種現象也稱為刮板式換熱器中的溫度異質性,換熱器壁中各個部位的傳熱系數是不同的,熱傳導的軸向變化影響了刮板式換熱器中的溫度分布。Maigonnat等[58]聲稱,通過對試驗參數的經驗相關性分析來表征傳熱系數是不充分的,因為軸向熱擴散對交換器性能產生不利影響。Dumont等[23]觀察到層流的溫度不均勻性,但高速度旋轉時入口到出口的溫度逐漸均勻化。

為了減小溫度異質性的影響,通常采用提高流速來最小化入口和出口之間的溫差,從而使溫度的軸向梯度最小化,熱流的軸向分散減小。流速的提高使得刮板式換熱器的大多數工況下的流體是處于湍流狀態的,1990年以前的大多數早期研究的基本傳熱特性是在層流或過渡流動狀態下進行的,Goede等[60]將滲透理論模型擴展到湍流狀態。他們聲稱,對于高旋轉速度,滲透理論可用于解釋湍流狀態下的傳熱。秦貫豐等[61]報道了具有相變的刮板式換熱器中的傳熱,發現熱傳遞發生在對應于冷卻、成核和結晶的3個階段。對于具有結晶的階段,觀察到傳熱系數增加。認為,雖然冷卻表面上的晶體形成被認為不利于傳熱,但是在冷卻表面上釋放結晶潛熱實際上增加了熱傳遞,在其試驗中,隨著相變的開始,觀察到傳熱的逐步增加。還觀察到,通過在刮擦循環的時間間隔內平均傳熱,可以將冷卻和成核階段中的非穩態傳熱減少到準穩態傳熱。

經過學者們多年來的研究,發現用于解釋刮板式換熱器中的傳熱現象的基于滲透理論的模型是有一定的局限的,并且需要根據不同的系統和特定的加工條件不斷修正。然而,對于非牛頓產品且含有大顆粒的產品,通過經驗方法確定總傳熱系數是有必要的。未來,對于刮板式換熱器傳熱特性的研究將進一步拓展到多相流傳熱,多階流體的傳熱,考慮相變的傳熱,考慮熱降解傳熱以及具有較強溫度依賴性黏度物料傳熱過程。