Máquinas y equipos ftherm

? tanques de almacenamiento de grasa de 5 a 50 toneladas de capacidad.

? mezcla de latas e ingredientes con las funciones adecuadas necesarias para la formulación para producir margarina, mantequilla, mantequilla, pasta, etc.

? bombas de pistón de alta presión, que van de 80 a 120 bar.

? La máquina ftherm? cristaliza el producto a través del intercambiador de calor de la superficie del raspador (sshe), cuya capacidad por hora se muestra en la siguiente tabla.

? Plastificante (rotor PIN) utilizado para laminar el producto a la textura deseada, la capacidad por hora también se muestra en la siguiente tabla.

? tubo de envejecimiento (STOP).

? Sistemas de embalaje, pesaje y embalaje de productos (tazas, latas, cajas, etc.).

Servicios auxiliares necesarios para instalaciones llave en mano (unidades de refrigeración, torres de refrigeración, plantas de refrigeración, calderas, aire comprimido, etc.).

? fábricas y líneas de producción que producen margarina, ghee, ghee, etc. por hora, de acuerdo con las necesidades especiales de los clientes.

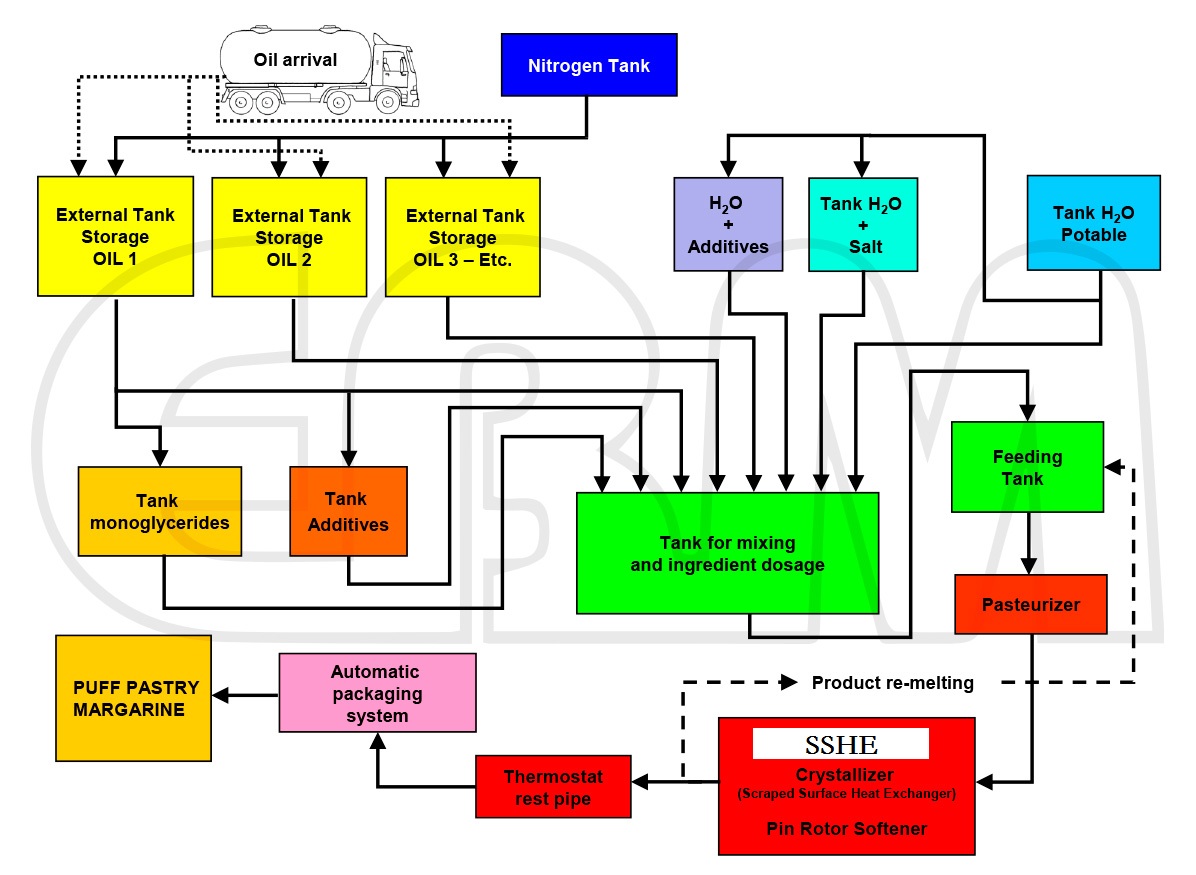

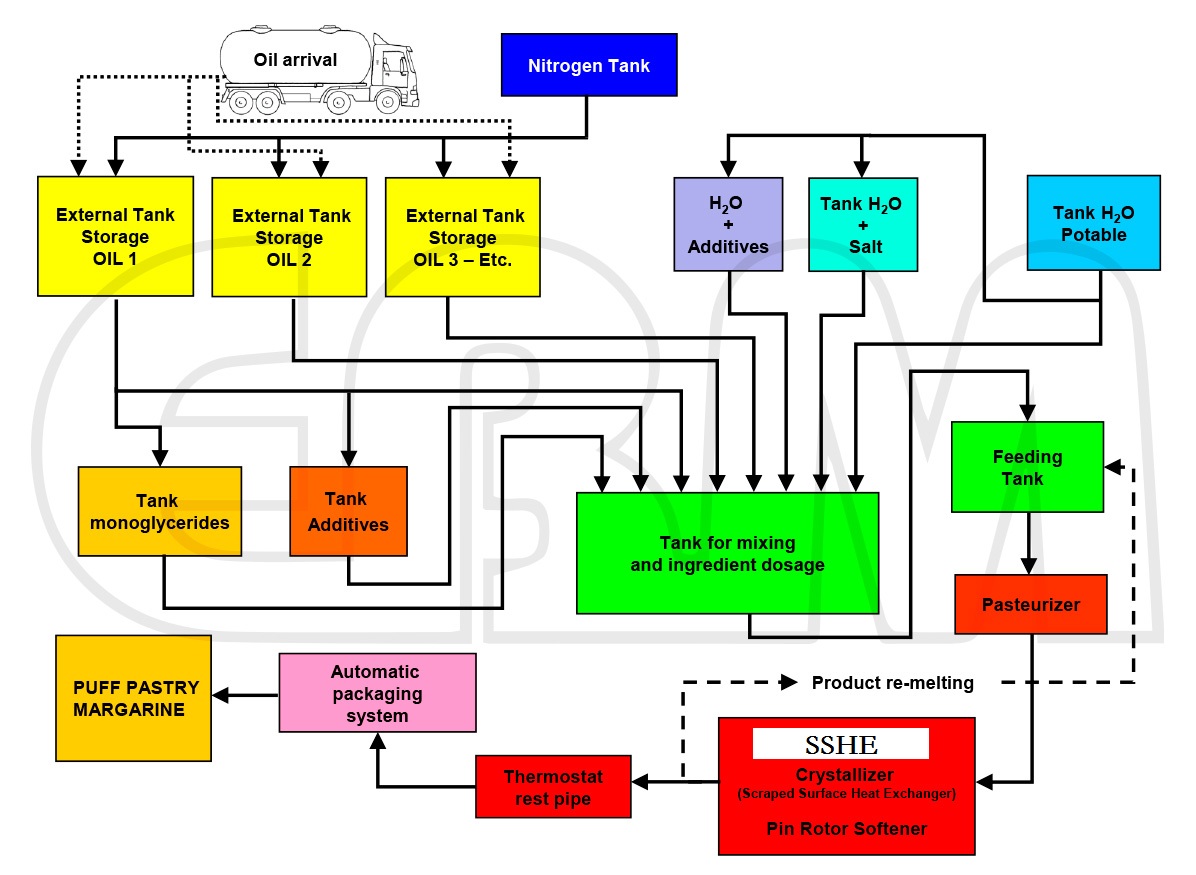

El aceite RBD se mezcla con la fórmula de mezcla de aceite refinado en el tanque de mezcla en la Cámara de aceite y agua. El aceite se mezcla con un caudalímetro de masa o una célula de carga para obtener la composición correcta.

En primer lugar, una peque?a parte de la bomba de mezcla se introduce en el tanque de mezcla, el aceite se calienta en el tanque de mezcla y se a ?aden todos los aditivos solubles en aceite. El contenido del tanque de mezcla se bombea de nuevo al tanque de mezcla, ahora conocido como fase de aceite. La leche / suero en polvo se disuelve en agua potable y se bombea en un tanque de fase acuosa. A?adir y disolver todos los aditivos solubles en agua para formar la fase acuosa. Se recomienda calentar la temperatura de pasteurización antes de su uso y mantenerlo durante un tiempo mínimo para cumplir con las normas locales.

Las fases de aceite y agua se miden en uno de los dos tanques de producción / emulsificación. Cada tanque de producción está equipado con un mezclador de corte alto para emulsionar aceite y agua. La mezcladora está equipada con un dispositivo de accionamiento de velocidad variable para reducir la velocidad y agitar suavemente después de la emulsificación. Los dos tanques se utilizarán alternativamente como tanques de producción y tanques de emulsión. Los tanques de producción también se reciclarán como línea de producción.

El aceite emulsionado del tanque de producción pasará a través de un filtro / pantalla dual para asegurar que no haya sólidos en el producto final (requisitos GMP). El filtro / filtro primario funciona alternativamente para limpiar el filtro. La emulsión filtrada pasa a través de un pasteurizador (GMP requerido), que consiste en tres secciones de dos calentadores de placas y un tubo de retención. El primer calentador de panel plano calentará la emulsión de aceite a la temperatura pasteurizada antes de pasar por el tubo de retención para proporcionar el tiempo de retención necesario. Cualquier aceite emulsionado por debajo de la temperatura pasteurizada requerida se recicla de nuevo en el tanque de producción. La emulsión de aceite pasteurizado entrará en el intercambiador de calor de placas de refrigeración y se enfriará a 5 ~ 7 grados Celsius por encima del punto de fusión del aceite para reducir al mínimo la energía de refrigeración. El calentador de panel plano se calienta por un sistema central de agua caliente con control de temperatura. El enfriamiento de la placa se completa con agua de torre de refrigeración con válvula de control de temperatura automática y circuito PID.

Hasta ahora, el bombeo / transporte de aceite emulsionado se ha realizado mediante dos bombas centrífugas en serie. La medición del nitrógeno y el punto de inyección se realizan en el flujo de emulsión de aceite pasteurizado y enfriado. El cabezal de inyección de nitrógeno es un dise?o higiénico personalizado con una válvula de control no bloqueada incorporada. La inyección de nitrógeno se realiza a alta presión para asegurar que el gas se disuelva completamente en el flujo del producto en lugar de burbujas de diferentes tama?os. Esta tecnología de inyección de gas se originó en la planta de Unilever en Toronto, Canadá, después de a?os de mejora del proceso. El tama?o de la bomba centrífuga en serie debe proporcionar suficiente cabeza y flujo para satisfacer los requisitos CIP de la línea.

La emulsión de aceite se envía al primer sshe congelado (ftherm a Unit) para reducir la temperatura a la temperatura de salida deseada. Cada una de las unidades a está equipada con un sistema de refrigeración por evaporación Direct a sumergido independiente que utiliza componentes Parker fabricados en los Estados Unidos. El aceite emulsionado refrigerado se bombea a través de una bomba de alta presión de pistón positivo al primer dispositivo de trabajo de PIN (Unidad ftherm c) para un ajuste adecuado para un mayor enfriamiento. El segundo tubo de refrigeración enfría la emulsión a la temperatura de salida deseada para asegurar un contenido sólido adecuado en el producto. Hay tres aguas abajo

Opciones:

1. El producto entra en el tubo de descanso de gran capacidad de los productos de pastelería inflados.

2. El producto pasa a través de un peque?o tubo estático de margarina en forma de mesa / varilla.

3. El producto proporciona la textura necesaria para el llenado de la ba?era o margarina a granel a través de otro Pin - Man (Unidad ftherm c) y la válvula de textura. Hemos vendido muchos sistemas de llenado de contenedores a granel (10 - 30 kg). Cada caja está llena de un cabezal de relleno sanitario, el peso es controlado por una célula de carga, y un ordenador PLC personalizado de alta resolución con pantalla táctil se utiliza.

Capacidad nominal de la instalación - 1000 ~ 8000 kg / h

Nuestra fábrica propuesta es una fábrica de uso general para los fabricantes de varias grasas especiales que se mencionan a continuación.

La capacidad de fabricación de los diversos productos depende de diversos parámetros, como el tipo de aceite, el tipo de premezcla, el punto de fusión, las características físicas, la presión y temperatura de trabajo, la secuencia de conexión de los equipos, la tecnología / aplicación petrolera, etc., y puede variar de un producto a otro.

Acortamiento líquido

Cortocircuito emulsificante, no emulsificante y aireado

Grasa horneada

Margarina de Mesa

Grasa con o sin grasa láctea

Mantequilla reconstituida

Sustitutos y equivalentes de manteca de cacao

Margarina de pastel

Mantequilla de pastel

Margarina y mantequilla (aireada y no aireada)

Puff crujiente

Margarina esponjosa

Materias primas - aceite de palma, aceite vegetal, aceite animal, etc.

Potencia total - aproximadamente 160 kW

Proceso de producción: medición - dosificación - filtración - emulsificación - enfriamiento por destello - amasado - llenado y embalaje